技术

EBSD数据包含了丰富的样品信息,经分析软件处理后,可以在微米和纳米尺度上,可视化并展示微观组织。不像其他电镜相关技术如EDS,EBSD分析通常需要花很多时间离线处理并分析数据。

在接下来的标签页中,我们来看看4个主要的EBSD数据呈现类别,即:晶粒尺寸、织构、晶界和面分布图,并举例说明如何使用它们,以凸显并理解样品微观组织的各个方面。

晶粒可视作样品中的三维晶体,其晶体学取向与其周围环境不同,但内部取向变化很小。晶粒尺寸是理解材料发展、工程和潜在失效的一个重要特征,尤其是因为金属材料的机械和物理性能通常与其晶粒尺寸有关,如Hall-Petch关系指出的,材料强度反比于晶粒尺寸的平方根。EBSD是测量晶粒尺寸的理想技术,因为它结合了卓越的空间分辨率、快速分析大面积区域的能力(因此可以分析上千晶粒)和其它技术没有的定量精确性。

为了准确测量晶粒尺寸,必须首先确定所有的晶界,然后才能可靠地检测晶粒。传统晶粒尺寸测量采用光学显微镜,很多晶粒尺寸的标准至今仍然沿用光学金相的方法,通常需要对样品表面进行化学腐蚀处理以突显晶界。然而,这种腐蚀可能会受到样品中现有的微观组织的影响,对于细晶组织的材料可能会有问题。另外,随着纳米材料的发展趋势,光学显微镜能检测到的晶粒尺寸有极限(受可见光波长限制)。

因此,EBSD已成为测量晶粒尺寸最有吸引力、最可行的替代方法,即使不考虑EBSD技术还可以提供大量额外的微观组织信息。

利用EBSD识别晶粒,需要定义临界取向差角度,这样所有取向差角超过临界角度的边界段,都视作晶界。注意,取向差角是指所有晶体学等效的取向差中,角度最小的取向差角。通过测量相邻像素之间的取向差角,就可以识别出围绕单个晶粒的晶界。然而,很多材料中还存在我们并不想将其视为晶界的特殊晶界(如孪晶界)。它们可以利用相邻孪晶粒之间的晶体学关系严格定义,然后在EBSD测量晶粒尺寸时,有效地排除掉。

有多个国际标准,为正确地利用EBSD测量晶粒尺寸,提供了指导方法。其中的3个标准中,最重要的参数总结在下表中。

| GB/T 35165-2018 | ISO 13067:2011 | ASTM E2627 - 2013 | |

| 数据降噪 | 标定率增加 < 5% | 标定率增加 < 5% | 标定率增加 < 10% |

| 临界取向差角度 | 5°~15° | 等轴晶:≥ 5° 其它:10°或15° | 5° |

| 晶粒的像素数(个) | ≥ 10 | ≥ 10 | ≥ 100 |

| 视场数(个) | ≥ 3 (单视场≥ 50晶粒) | ≥ 3 (单视场≥ 50晶粒) | 任意视场≥ 50晶粒 |

| 晶粒数(个) | ≥ 500 | ≥ 500 - 1000 | ≥ 500 |

在几个国际标准中,EBSD测量晶粒尺寸的重要参数对比

无论遵循哪个标准,在任何晶粒尺寸测量中,最重要的除了晶粒尺寸数据以外,还要报告所有测量时使用的参数标准。

一旦探测到晶界后,就可以测样品品中所有相的每个晶粒,获得标准晶粒尺寸、形貌信息,以及晶粒内晶体学性能有关的额外数据,比如晶格取向变化的程度,如以下实例所示:

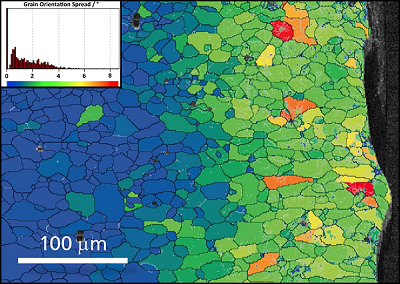

铝合金喷丸处理后样品截面的晶粒取向散布面分布图(GOS,Grain Orientation Spread)。GOS是很有用的基本应变分析工具,揭示了变形最大的晶粒:变形晶粒的空间分布和统计占比。GOS是以整个晶粒为单位来统计的:对于面分布图中每个晶粒,计算晶粒内每个像素点的取向相对于晶粒平均取向的变化,然后取平均值就是GOS,并以此给晶粒着色。高应变的晶粒,内部晶格旋转角度大,其颜色在统计直方图的彩虹颜色标尺中位于红黄端。在这个样品中,表现出高应变的晶粒,主要集中分布在靠近表面的位置,损伤层厚度在表面以下约150 μm。

EBSD数据按照相应的步骤测试出晶粒尺寸后,有多种方式呈现数据:面分布图、直方图或统计表格等。具体需要用哪些呈现方式输出数据,可以根据应用本身和所需要的信息决定。

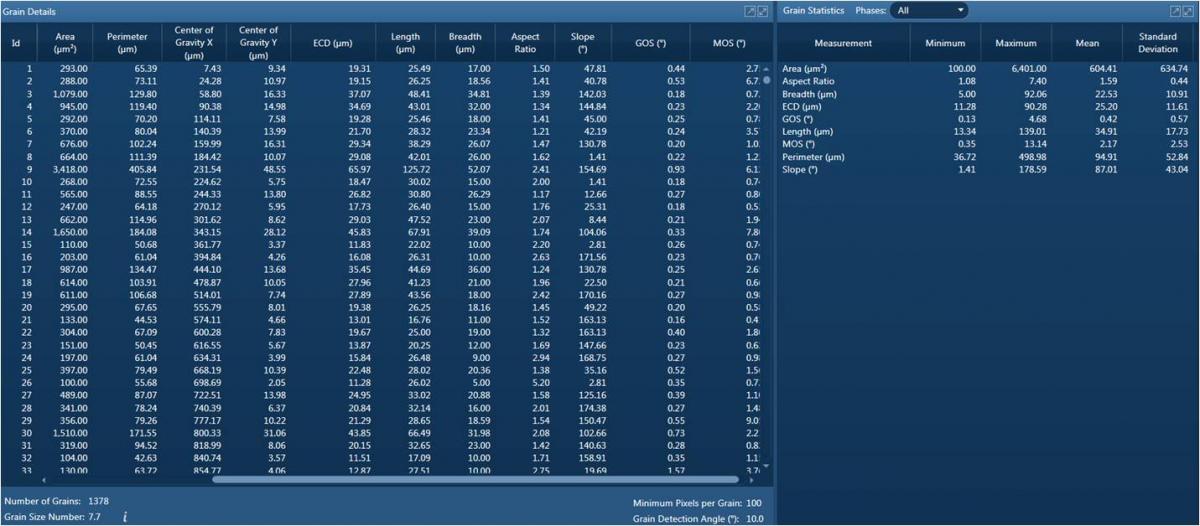

晶粒统计表格,可以统计整个数据或者选择的某些相,是由晶粒测量的结果生成,可以提供表征样品晶粒尺寸的必要信息。虽然如此,如前面展示的铝合金喷丸处理后的样品实例,晶粒数据可以用来考察微观组织中的特定方面,比如:塑性变形的范围、再结晶区域的面积比例,或者用来分隔数据为单独的子集,然后分别考察(比如大小晶粒的对比)。

EBSD数据按照相应的步骤测试出晶粒尺寸后,有多种方式呈现数据:面分布图、直方图或统计表格等。具体需要用哪些呈现方式输出数据,可以根据应用本身和所需要的信息决定。

从上面显示的同一钢样中得到的EBSD晶粒数据。利用EBSD处理软件,可以获得全部晶粒的细节和统计摘要。

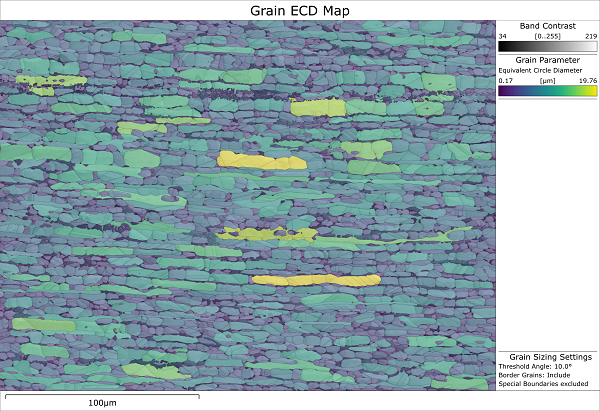

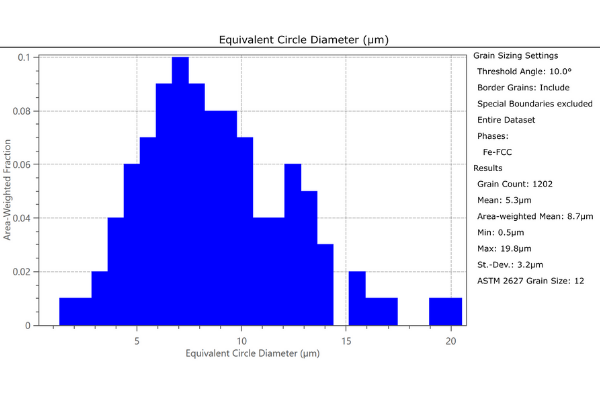

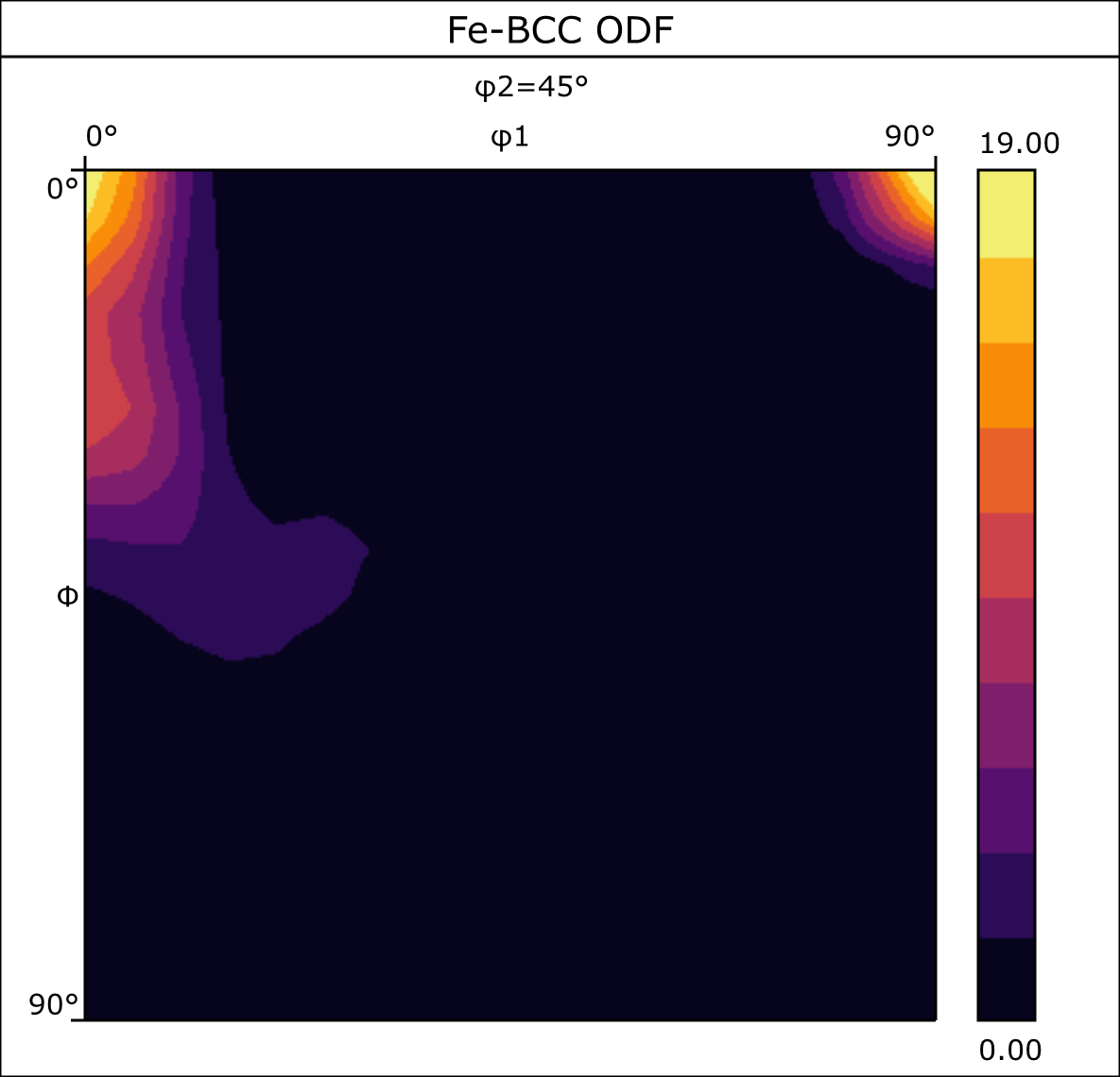

展示晶粒大小(例如用晶粒面积或等效圆直径)的面分布图与统计直方图,可能是最常见的晶粒尺寸呈现方式。如下图所示,为双向不锈钢轧制样品采集的数据。值得注意的是,统计直方图并不代表实际晶粒大小的分布,而仅仅是对晶粒2D截面尺寸的统计,会受到截面效应强烈的影响。

轧制双相不锈钢的EBSD晶粒结果。左:晶粒尺寸面分布图,根据晶粒的等效圆直径(ECD)着色;右:奥氏体晶粒尺寸统计直方图和统计信息。注:晶粒尺寸测量时已排除Σ3孪晶界。

查看如何在AZtecCrystal中分析晶粒尺寸的培训视频。

呈现EBSD测试的织构(或晶体学/晶格择优取向)并非易事:你需要在2D的纸面上表示3D的取向数据。常见的方法包括使用极图、反极图、取向分布函数(ODF,Orientation Distribution Function),有用的织构信息还可以画成面分布图。极图

极图(PF,Pole Figure)也许是最常用的一种显示织构的方法,它通过把晶体学方向转化为点,使3D取向数据可以在2D纸面上画出来。

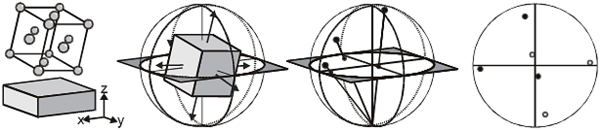

将描述样品中晶格3D取向的极点(或方向),按极射投影的结果就是极图。以下以立方晶胞为例,演示了构建极图的基本过程。

立方晶体的3D取向是如何显示在极图中。注意在极图中,实心圆代表上半球投影,空心圆代表下半球投影。

现代的 EBSD系统可自动输出任意晶面的法线(极点)或晶向的极图。在材料领域的应用,倾向于采用上半球投影,而地质科学喜欢下半球投影。值得强调的是,单个极图无法完全描述晶体的3D取向。不同晶系有不同的标准极图组合,如立方相的{100}、{110}和{111},如下图示例:

含铅黄铜样品中β黄铜相的强度等高线极图。{110}极图中密集极点分布表明样品含强烈的<110>//Z方向丝织构。

顾名思义,反极图(IPF,Inverse Pole Figure)与标准极图相反:极图是将晶体学方向投影到样品参考坐标系中,而反极图是将样品方向投影到晶格参考坐标系中。

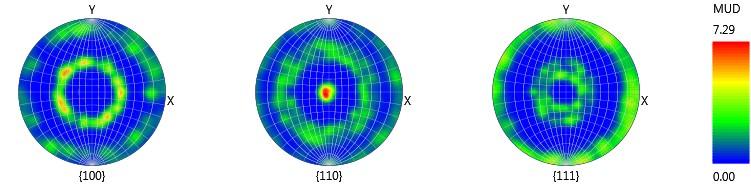

例如,金属板的轧制方向(RD,Rolling Direction)的IPF,就是对每个测试的取向绘制平行于RD方向的晶体方向。这意味着,无需绘制所有的极图空间,对每个晶系,只需绘制最小对称空间。和传统的极图类似,单个IPF图也不够完全描述晶体取向,所以一般需要绘制样品的3个正交轴的IPF图,如:轧制方向RD、横向TD(Transverse Direction)和法向ND(Normal Direction)。一个轧制双向不锈钢的IPF图实例如下。

双相不锈钢中FCC相的反极图,其中RD、ND和TD相互正交。由颜色所代表的极密度可知,FCC相表现出较强的<101>//ND织构和较弱的<001>//RD。

IPF图相比PF的一个优势是,对于一次测量,只需要在每个IPF图上画一个点。

取向分布函数(ODF)是表征材料择优取向的工具。ODF是四维的,包括三个欧拉角的取向以及一个对应该取向强度或贡献的密度参数。ODF强度通常表示为,相对于完全随机取向的预期强度的比率。实际上,ODF可以定义为具有特定取向的晶粒的体积分数。

ODF方法测量织构有很多优势,也有一些劣势。其中最重要的是,欧拉空间和样品的物理空间之间没有直观的联系。大部分X射线衍射的实验数据,是以ODF的形式存在的,研究人员在ODF中,定义了常见的织构类型。传统上,大部分织构测量都是采用X射线衍射技术,然而X射线一般测试的是极点的分布,且很不完整;而EBSD织构测量是完整的,同时有额外的优势,它可以直接微观组织关联起来。现在利用EBSD测试的ODF分析织构已经广泛应用,并部分代替了X射线的方法。

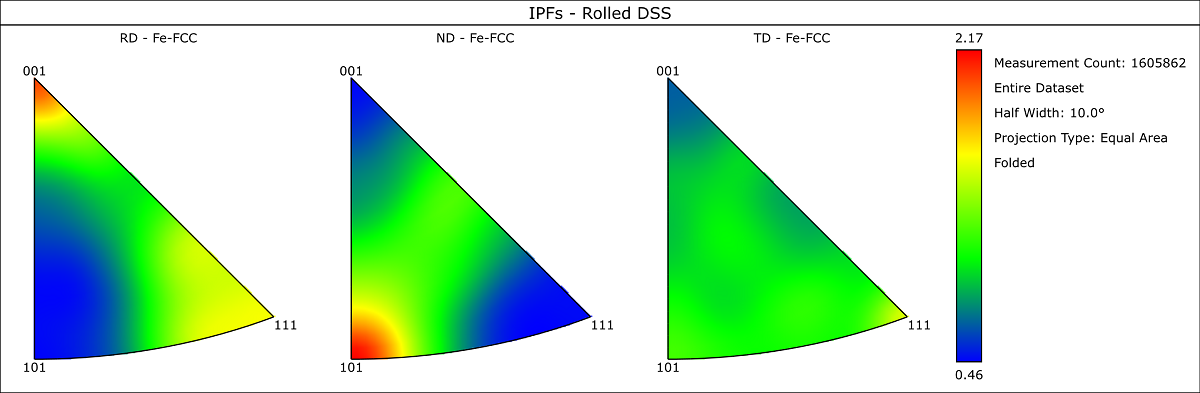

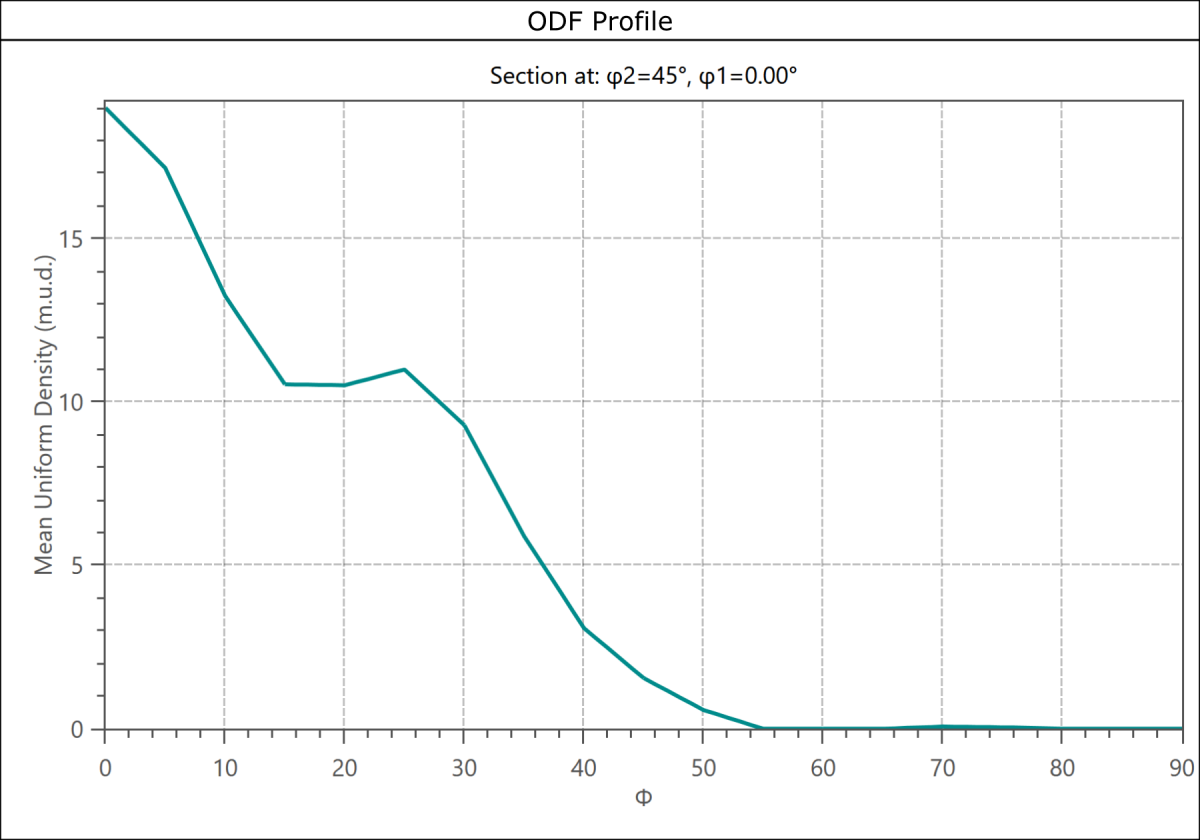

计算ODF的一种常见方法是利用“级数展开法”,分两步:首先计算织构系数,然后利用这些系数,推导出真实的ODF。计算得到的ODF强度,可以在3D欧拉空间中绘制出来,但更普遍的做法是将欧拉空间切片,可以保持一个欧拉角不变,切片成一系列的2D截面或单独选择某个截面。对于一些常见的织构,在切片上,用两个固定的欧拉角就足够显示其强度分布。轧制钢样品的实例如下:

轧制双相钢中Fe-BCC相的ODF织构图。左:欧拉空间在φ2=45°处的切片,展示了{001}<110>织构(左上角和右上角密集处)的发展和丝织构(左边缘密集处)。右:丝织构的密度分布(左边缘向下)。

虽然ODF理解起来不太直观,但通过ODF可以严格地评估和比较EBSD测试的织构。 ODF仍是许多金属加工行业表征织构的首选工具。

如之前提到的,与其它织构测试技术相比,EBSD的最大优势是可以直接关联微观组织。换句话说,可以观察到样品内局部织构的变化,并关联到微观组织的其他方面(例如相分布、应变、晶粒尺寸)。

标准取向面分布图(下一标签页详述)可以凸显织构,但也可以使用专门的织构组分面分布图。织构组分面分布图展示了取向和预先定义的某种织构偏差小于一定阈值的测试点,可以非常有效地凸显局部织构的变化。

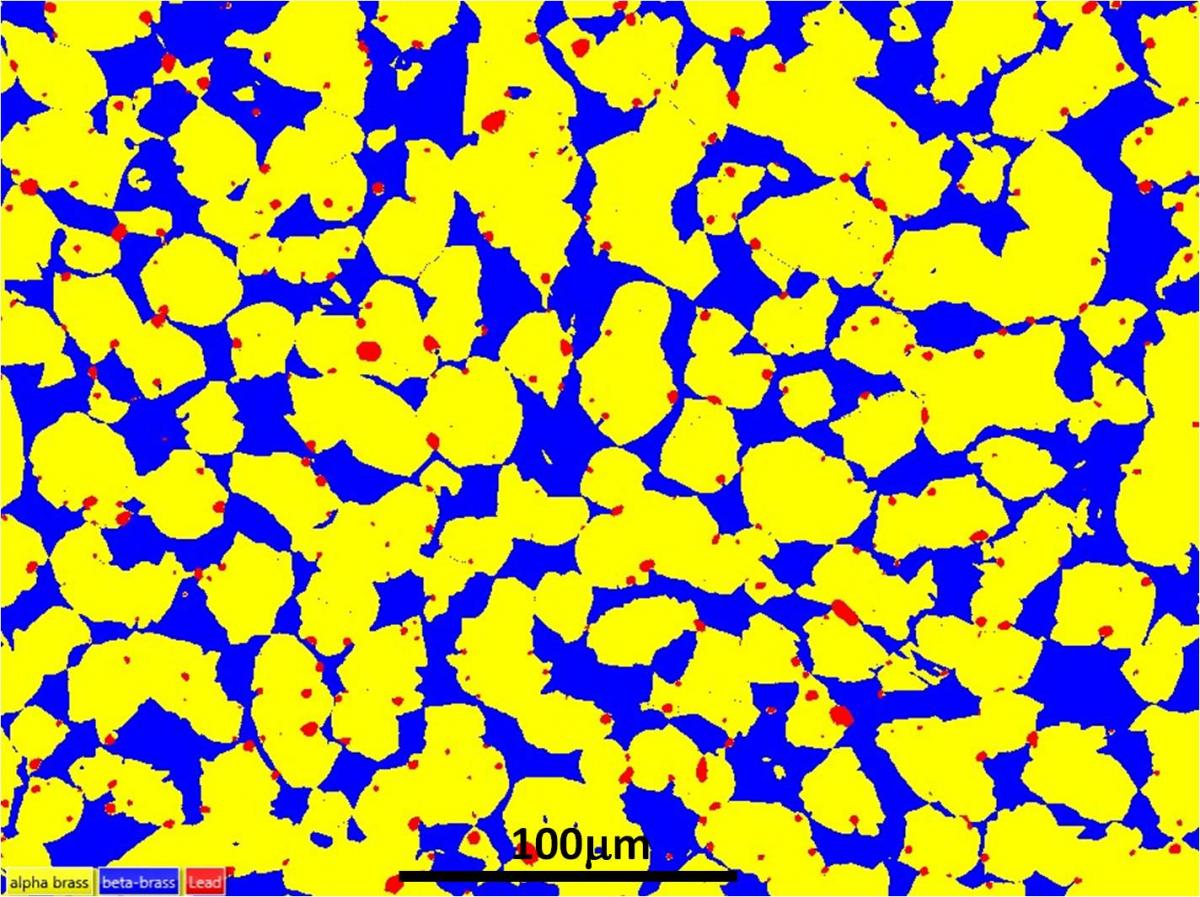

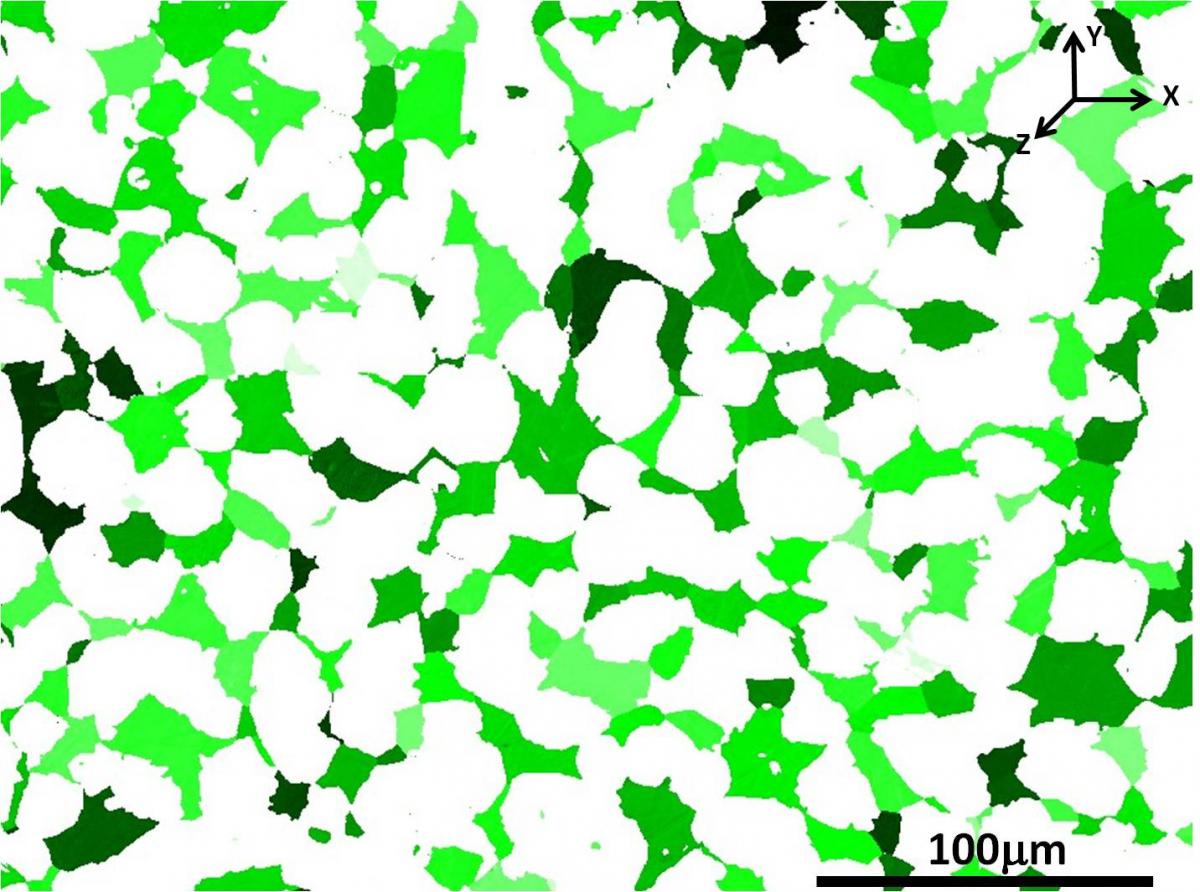

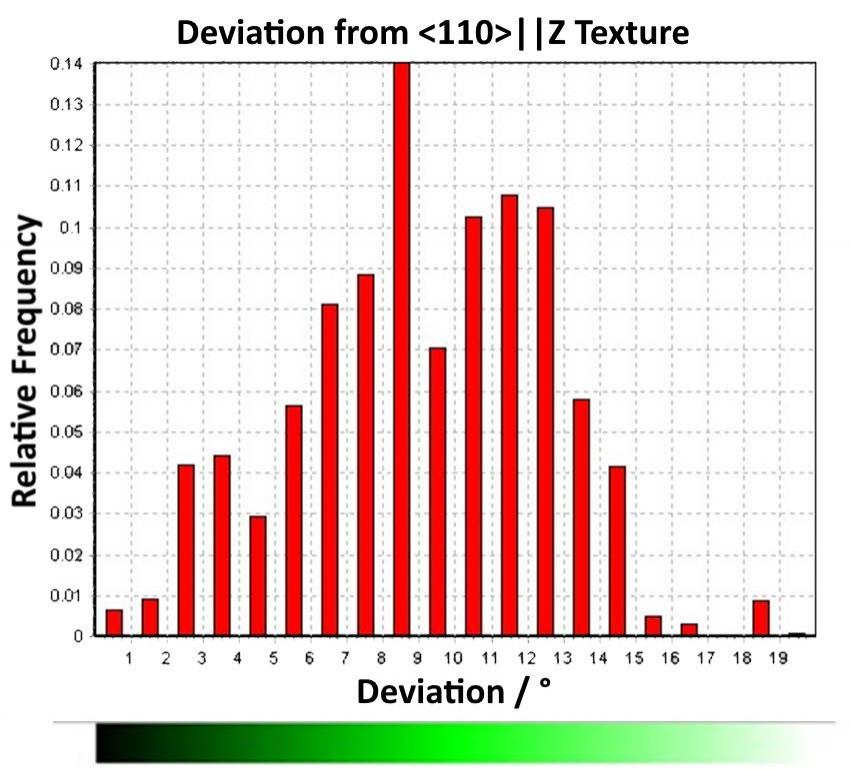

在以下案例中,用到了与前面极图章节相同的含铅黄铜样品,织构面分布图凸显了β黄铜相中织构的强度。

含铅黄铜样品的织构分析。左:相分布图,红—铅、黄—-黄铜和蓝—-黄铜;中:-黄铜相中,<110> || Z织构的强度;右:-黄铜相中,偏离理想<110> || Z织构的颜色标尺和偏离角度的统计直方图。

面分布图是展示EBSD数据最常用的手段。EBSD技术是快速、自动化地,从样品表面的网格点中,采集取向和相的数据,其数据本身就面分布图的形式。

面分布图是展示EBSD数据最常用的手段。EBSD技术是快速、自动化地,从样品表面的网格点中,采集取向和相的数据,其数据本身就面分布图的形式。

面分布的类型不胜枚举,我们已经在此页面其他标签页里,介绍了基于晶粒的面分布图和织构组分面分布图。即使如此,仍然有一些常见的面分布图类型,是几乎任何EBSD初始分析都会用到的,详述如下。

EBSD的花样质量(PQ,Pattern Quality)参数,是用来描述 EBSD花样的锐度、对比度或定义的衍射带的一个数字。不同的商用EBSD系统,采用的花样质量参数略有差异,也称为“图像质量(IQ,Image Quality)”。尽管如此,影响花样质量的主要因素是:相、取向、表面污染、样品制备和局部晶格完整性等。

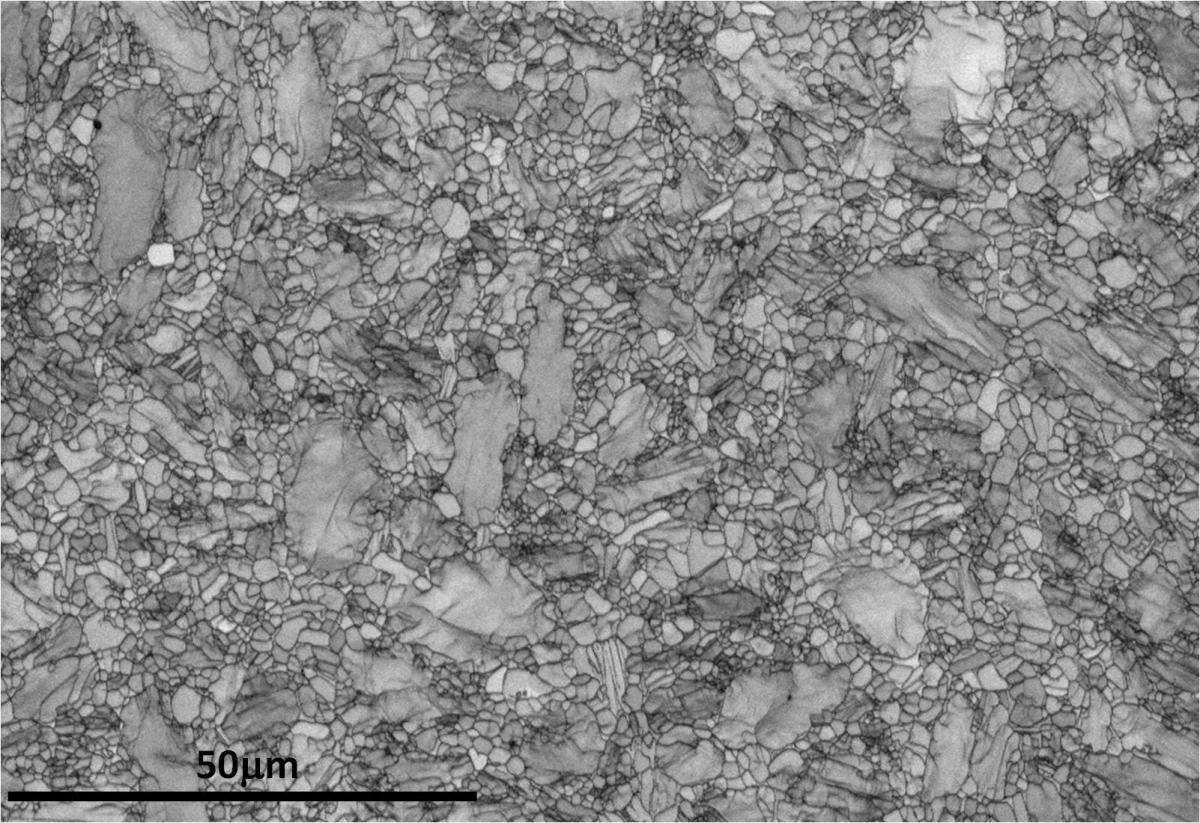

花样质量分布图常常能揭示电子图像无法查看的特征,如晶粒、晶界、晶内亚结构、表面损伤如划痕等。即使EBSD在标定过程中参数设置不当,或无法正确标定,花样质量面分布图仍然能显示微观组织主要的特征,如以上实例所示。因此,花样质量面分布图在分析数据时非常有用,也可以在样品分析之前、中、后,作为一个小工具用来检查样品。在有些情况下,比如在马氏体和贝氏体钢中,花样质量面分布图包含的信息还可以用来区分相。

Ti6Al4V样品的花样质量分布图。深色和浅色区域的衍射花样质量分别较低和较高。

在某些情况下,例如在马氏体或贝氏体钢中,模式质量图包含了可用于相分离和分类的信息。这里有更详细的解释。

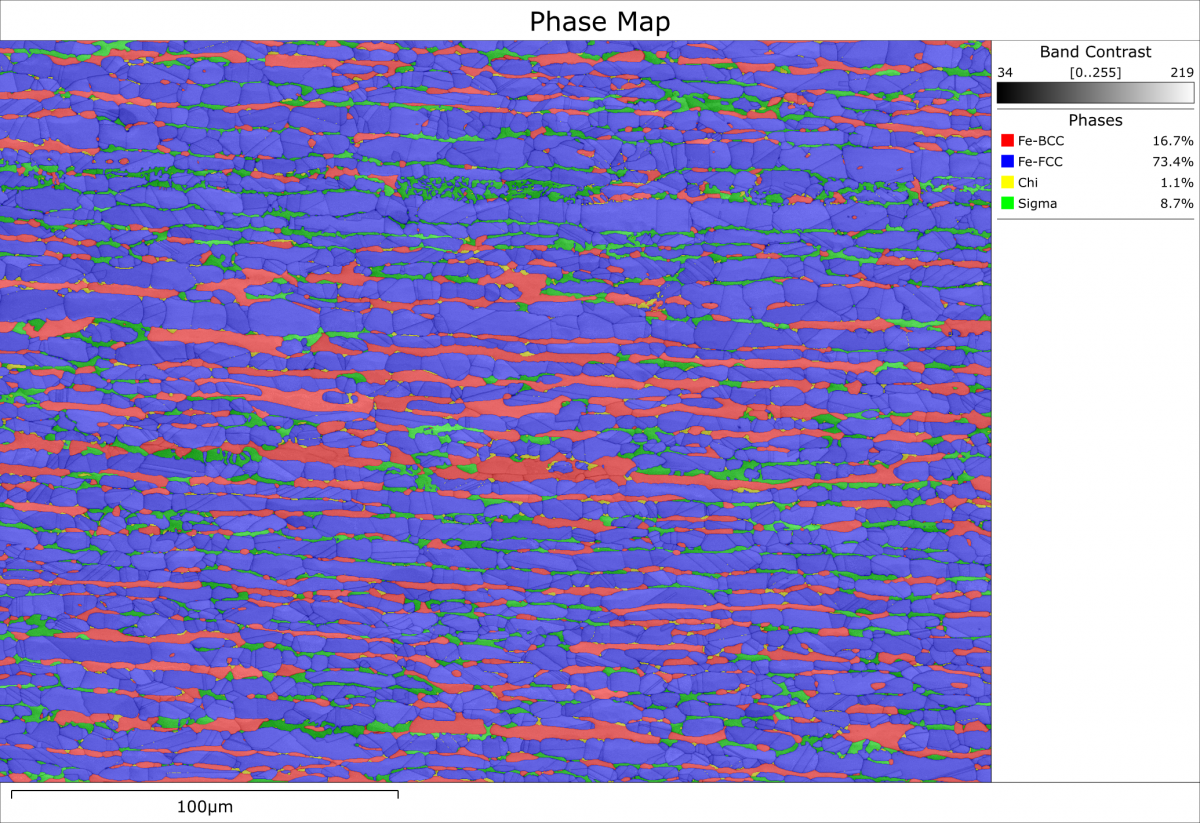

对不同相的区分和分布是EBSD的另一个重要的应用。相分布图显示了各相空间分布,并提供准确的面积比。相分布图是EBSD众多应用中有用的工具,比如确定晶界上形成的重要析出相。

双相钢样品的EBSD相分布图。微观组织包含奥氏体(蓝色)、铁素体(红色)、金属间化合物σ(绿色)和χ(黄色)。金属间化合物很重要,因为它们将降低材料的机械性能和抗腐蚀性能。因此,准确鉴别这些相,并获得它们的分布和比例(如图例所示)极为重要。

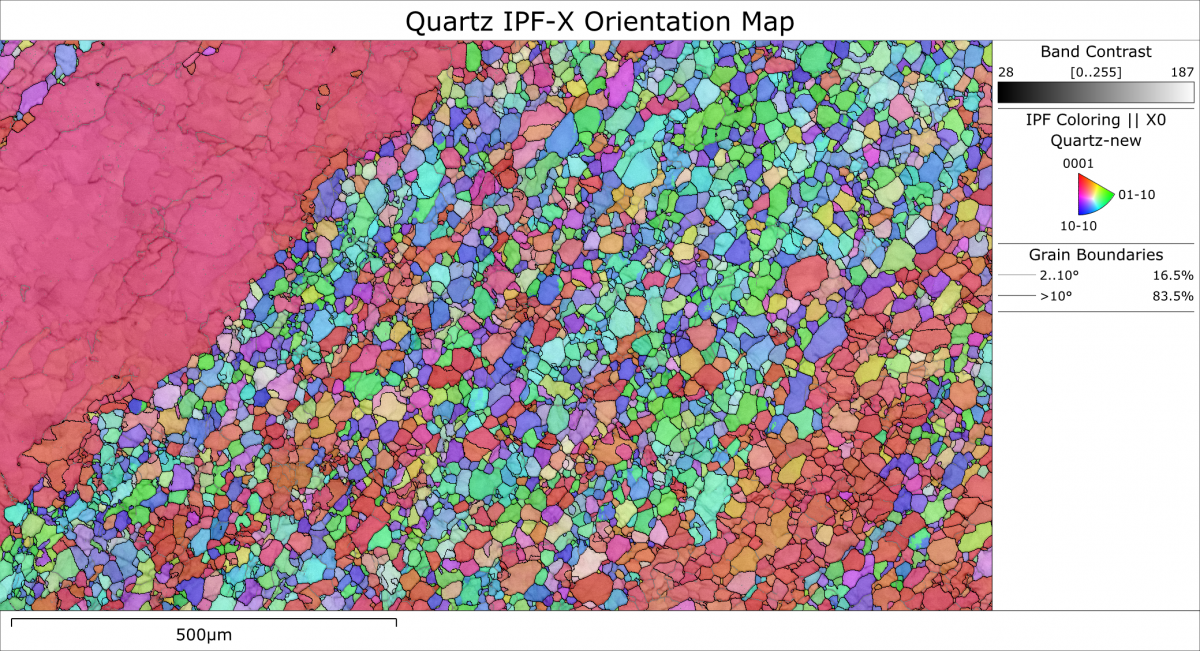

EBSD采集的取向数据,通常都是用欧拉角面分布图和反极图(IPF)面分布图来显示。欧拉角图能显示基本的微观组织,但是欧拉角的颜色本质上很难阐释。IPF面分布图采用IPF的配色方案,颜色是基于测量的取向和所选的观察方向。IPF面分布图代表了择优取向(织构),当存在织构时,IPF面分布图看起来颜色相近,或一个颜色。在面分布图上呈现的取向数据,能更容易更直观地展示特定织构的空间分布。

如右图所示一个滑移石英岩的样品。左上角大片红色区域表明出现了单个大的晶粒,而更小的晶粒区域有两种择优取向,一种是蓝绿色居多;另一种主要是红色。取向面分布图直观地展示了样品中整体的织构。

变形石英岩EBSD取向面分布图,每个像素点的颜色代表了平行于X方向的晶体学方向(IPF-X面分布图),配色如图标所示。

值得注意的是,通过单个IPF配色方案的取向面分布图不能完全确定每个像素点的织构。更多关于如何解读取向面分布图的内容,可以在培训中心的培训视频中查看。

材料的晶界在控制材料宏观物理性能中,扮演了重要的角色。EBSD是一种分析晶界的理想技术,它能提供表征晶界所需的5个参数中的4个:取向差角、取向差轴(2个参数)、晶界面(2个参数,其中2D EBSD只能测试1个)。

例如,在晶界工程中,增加或减少某些特定类型晶界的相对含量,能优化最终材料的性能;而在变形材料中,取向差角度对应了特定变形机制的开动。EBSD非常适合导出所有晶界需要的信息,因为它包含了晶界的晶体学、统计性和空间分布等信息。

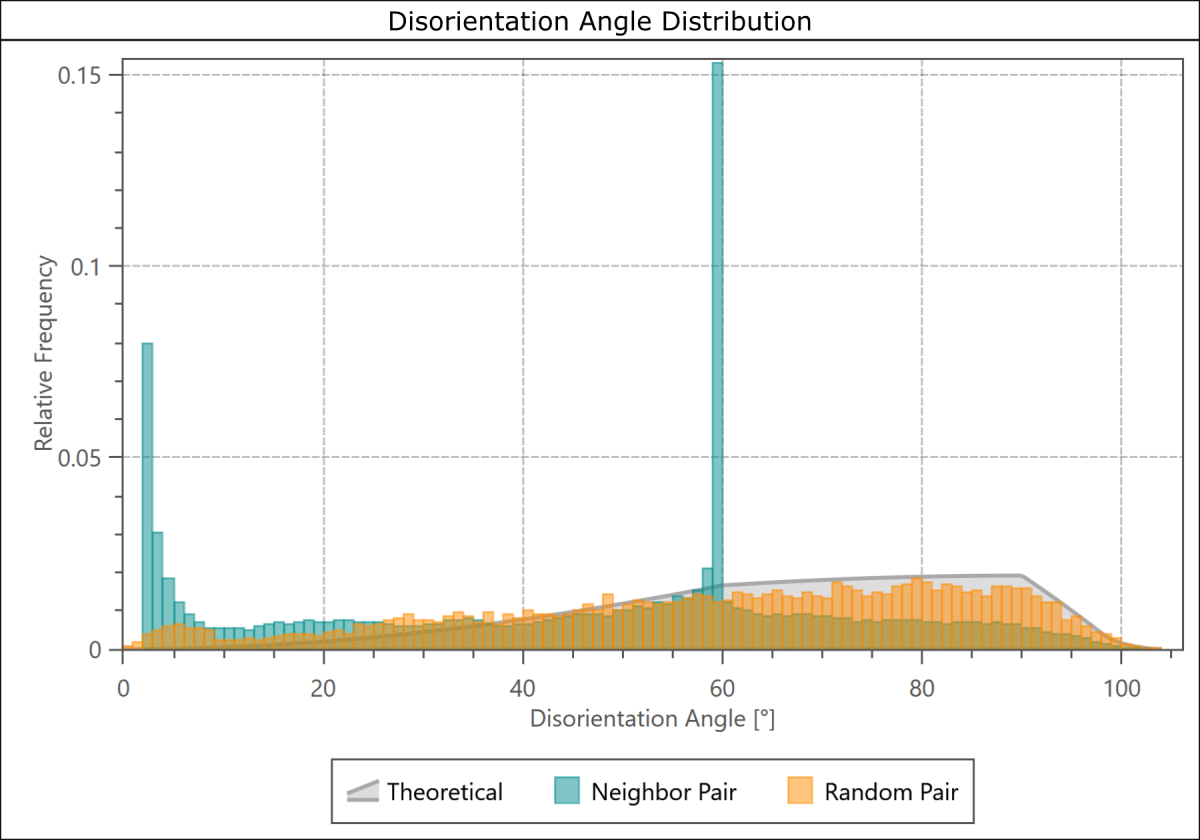

特定的边界类型可以通过一个失去方向的频率分布直方图来识别。在这里,如果有许多颗粒边界具有类似的方向错位角,例如可能会出现孪晶边界,那么图就会有一个明显的峰值。

变形石英岩的取向差角度分布直方图。

这种方法常用来快速分析样品中的晶界,通过对比测试数据的取向差角度与随机像素对的取向差角度(受织构的影响),或与理论随机取向差角度(受相的晶体学对称性的影响),可以获得具有统计意义的分布。变形石英矿样品的实例如下,在取向差角度较小位置的峰,是由于变形产生的大量小角晶界,而在60°附近的峰是由大量的道芬孪晶界贡献.

类似的,生成展示晶界空间分布的面分布图,能提供额外的微观组织信息。下面展示了一个典型的实例,面分布图包含小角晶界(凸显单个晶粒的亚结构)和大角晶界(定义实际晶粒结构)。

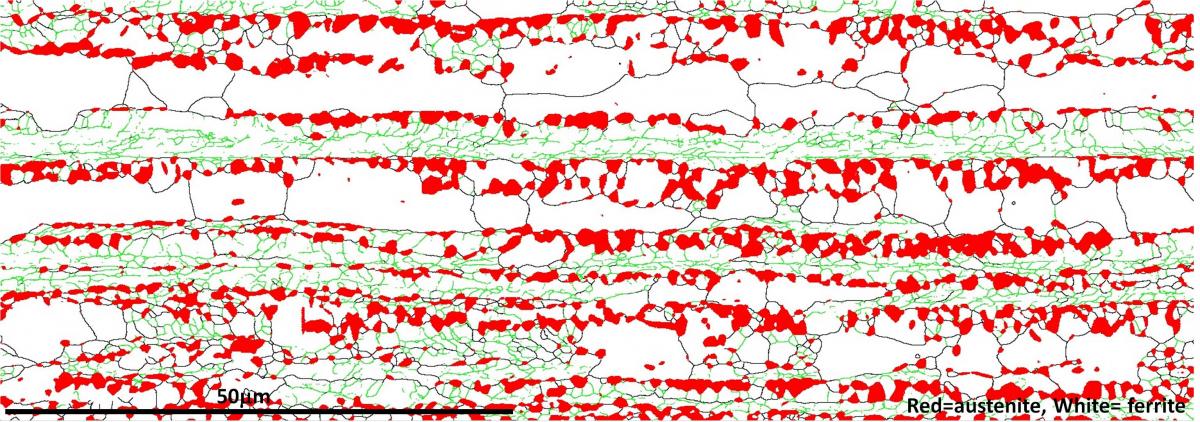

利用EBSD分析钢样品中的晶界。样品包含铁素体(白色)和奥氏体(红色)。铁素体的晶界叠加在向分布图上:小角晶界(2-10°,绿色)和大角晶界(>10°,黑色)。铁素体晶粒结构及晶内的亚结构清晰可见。

在计算取向差角的同时,还能计算取向差轴。这意味着EBSD数据,不仅可以根据取向差角度,而且可以根据取向差角和轴的组合,来识别特殊界面。最常见的例子是识别孪晶界,它是重合位置点阵(CSL)晶界的子集。

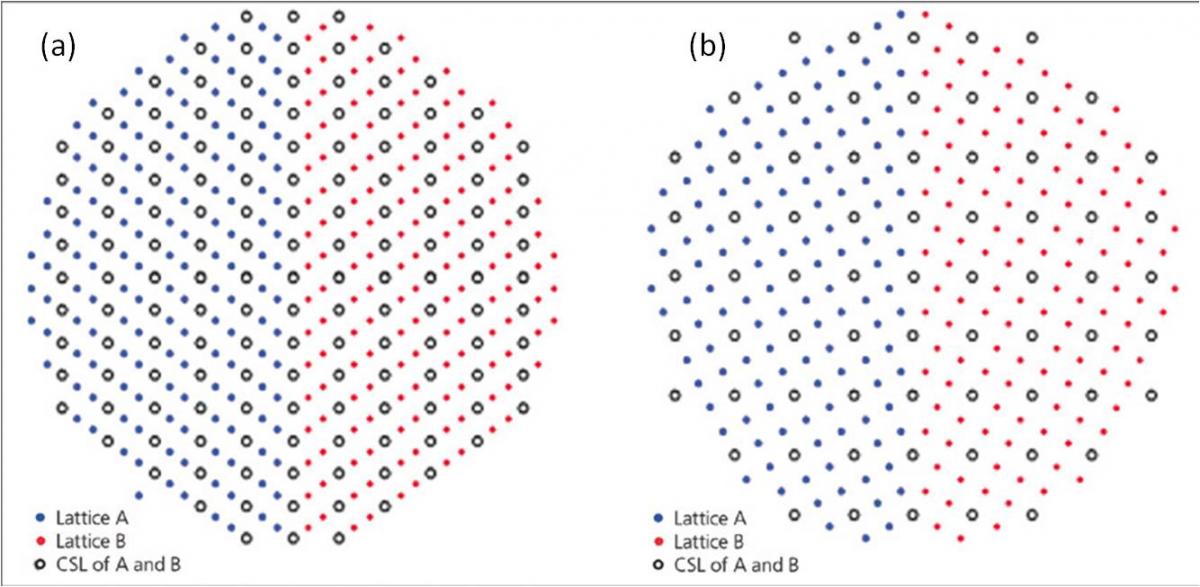

CSL晶界是满足重合位置点阵判据的特殊晶界,即:两个相邻晶粒的晶格共享部分晶格点。CSL晶界常用Σ来表示,Σ是重合点阵密度的倒数。两个CSL关系的实例展示如下。

左:Σ3晶界(孪晶界)是绕[111]方向转60°,每3个格点重合一次;右:Σ 5晶界,绕[100]方向转36.9°。

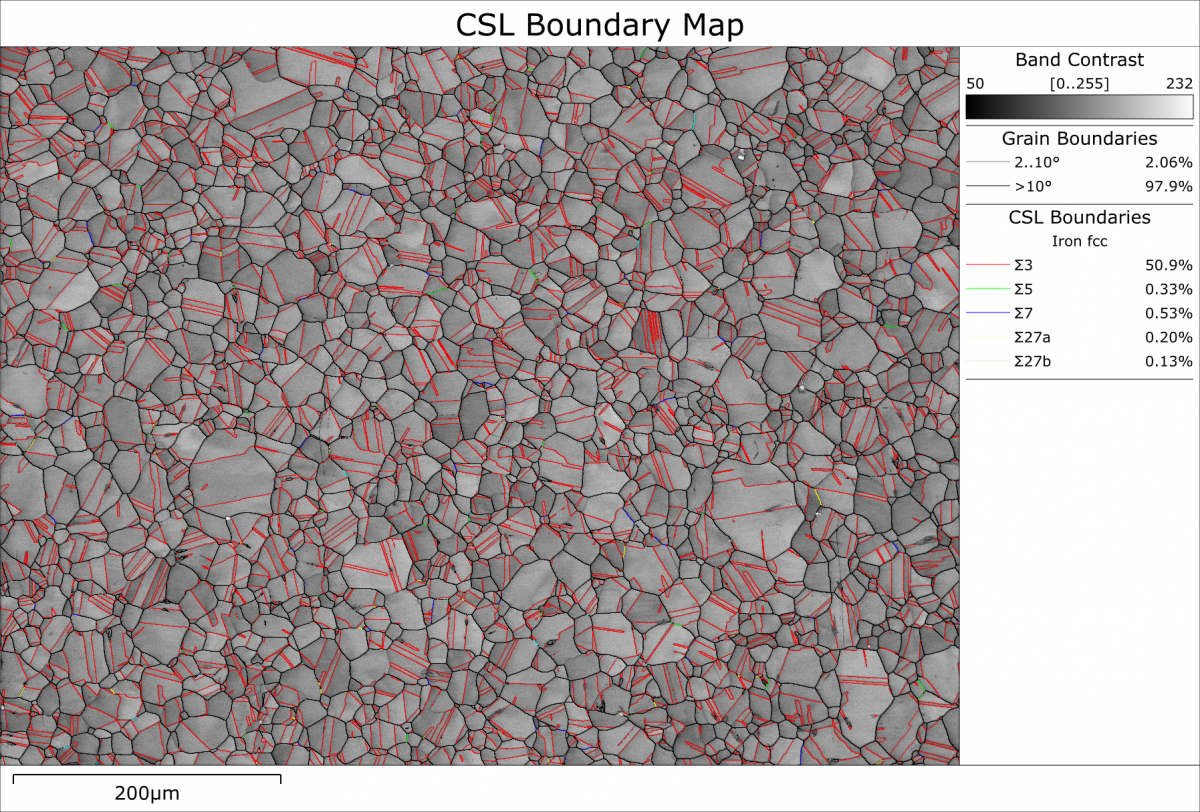

CSL晶界常常对材料性能有重要的影响。从材料工程角度出发,确定材料中CSL晶界比例及分布很重要。以下实例展示了奥氏体钢样品。奥氏体钢样品的CSL晶界面分布图。面分布图的背景是花样质量,叠加了大小角晶界。图标上的统计结果表明,Σ 3孪晶界占大角界的50%以上。

奥氏体钢样品的CSL晶界面分布图。

公安机关备案号31010402003473

公安机关备案号31010402003473